Ein Familienunternehmen

Kunststoffprodukte seit 1936

Oy Plastex Ab gehört zu den Pionieren der finnischen Kunststoffindustrie. Bereits vor einem halben Jahrhundert zählte das Unternehmen zu den ersten Akteuren der Branche.

Die Geschichte beginnt am 7. Juli 1936, als der in Polen geborene Ingenieur Igor Lawdansky in den Kellerräumen der Snellmaninkatu 23 in Helsinki eine Schmuckschatullen‑ und Etuifabrik gründete, in der Knöpfe und andere Kleinteile aus Bakelit sowie elektrische Zubehörteile hergestellt wurden.

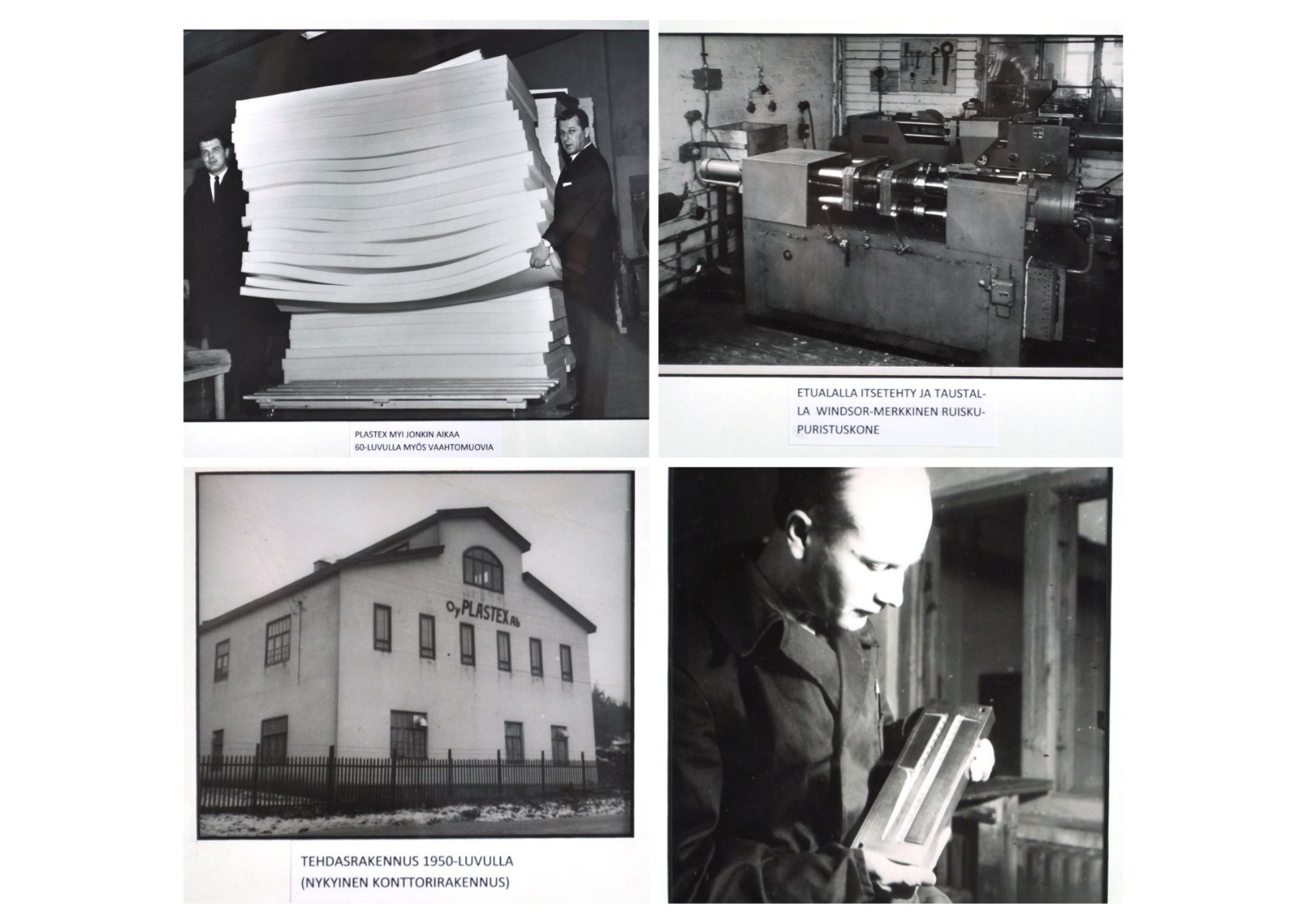

Die Produktion wuchs, zusätzlicher Platz wurde benötigt, und man fand ihn am Bahnhof von Lohja in einer ehemaligen Anzündholzfabrik, auf die ein weiteres Stockwerk aufgesetzt wurde. 1943 wurde der Name der Schmuckschatullen‑ und Etuifabrik in Oy Plastex Ab geändert, und etwa zur gleichen Zeit zog das Werk von Helsinki zum Bahnhof von Lohja um. In dem ersten Fabrikgebäude befinden sich heute die Büroräume von Plastex.

Nur wenige Jahre konnte das Werk in Lohja arbeiten, bevor der Tod das Lebenswerk von Igor Lawdansky beendete; das Unternehmen ging an seine Witwe Irja Lawdansky über. Sie heiratete den Plastex‑Vertriebsmitarbeiter Olavi Tarkko. 1946 ging die Unternehmensleitung in Tarkkos Hände über.

Kämme, Trichter und Seifendosen

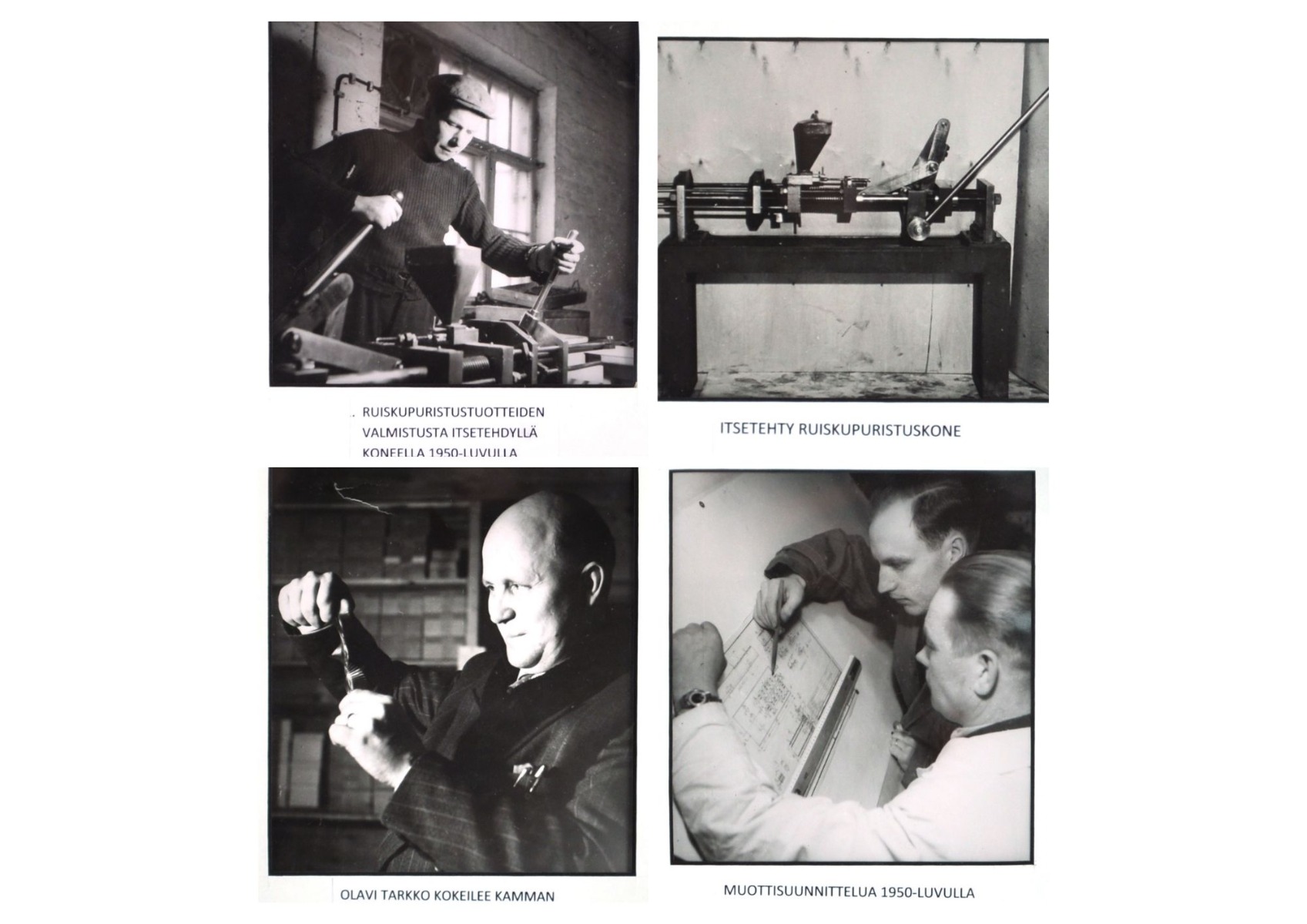

Nach den Kriegen herrschte überall Mangel an Maschinen und Rohstoffen. Für Plastex wurde Stahl für Formen und Maschinen aus verschrotteten Schiffen und Militärausrüstung, aus Kanonenteilen und allerlei Eisen‑ und Metallschrott beschafft. Der Schrott wurde per Zug zum Bahnhof Lohja gebracht und von dort mit Pferd und Wagen in den Hof von Plastex transportiert. Daraus entstanden unter anderem die Knopf‑ und Kämmaschinen sowie die Formen.

Aus dem erhaltenen Jahresbericht von 1948 geht hervor, dass es vor allem an Rohstoffen fehlte, die aus dem Ausland beschafft werden mussten. Deren Einfuhr wurde wegen des anhaltenden Devisenmangels im Land reguliert. Die wichtigsten Rohstoffe im Jahr 1948 waren Celluloseacetat, Polystyrol sowie Phenol‑, Harnstoff‑ und Melaminharze, also Duroplaste. Insgesamt wurden etwa 1.400 Tonnen Rohmaterial verbraucht.

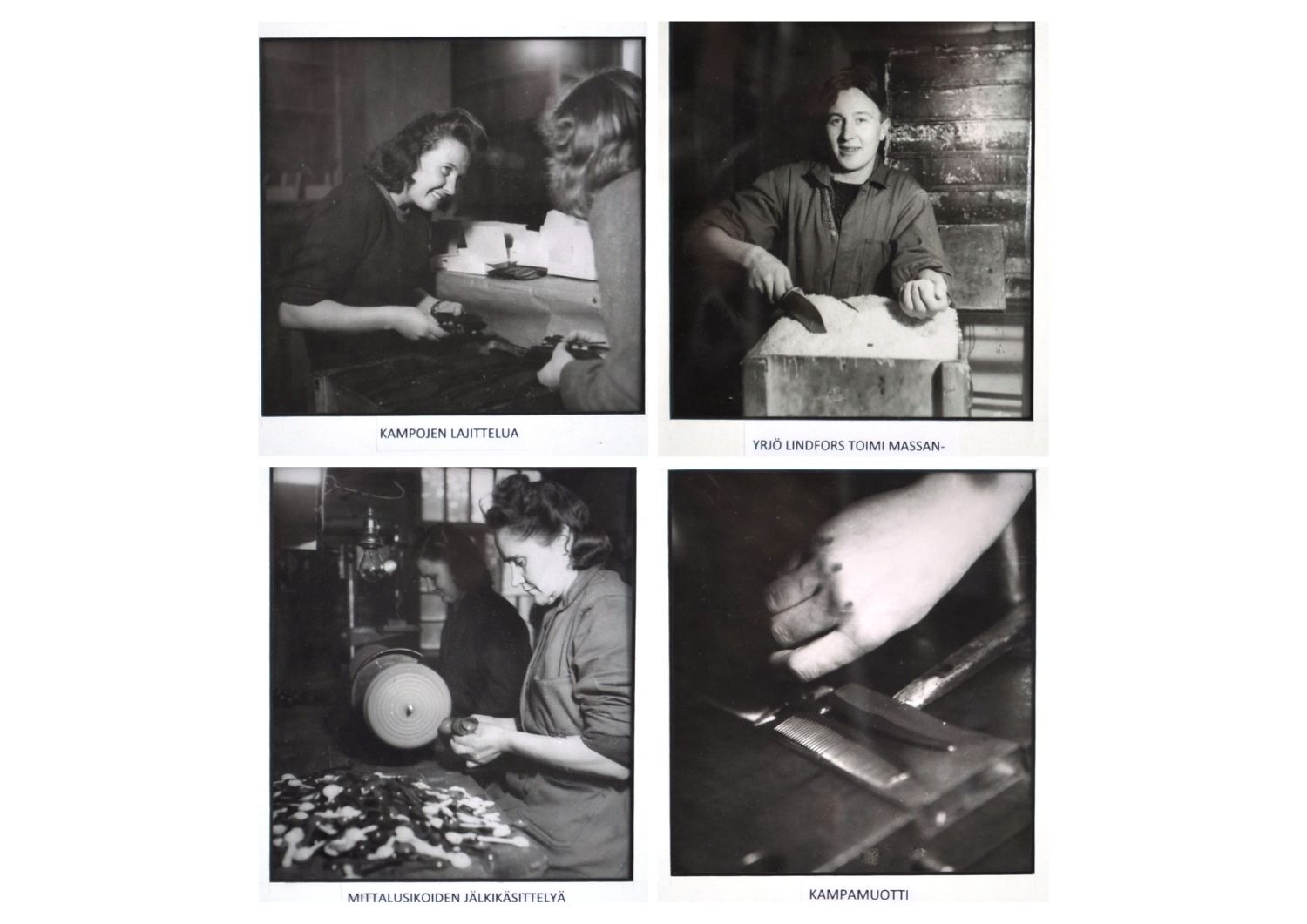

1948 war der Kamm das Hauptprodukt von Plastex. Mit selbst gefertigten Formen entstanden vierzehn verschiedene Kamm‑Modelle, insgesamt 234.673 Dutzend. Ein Jahr später gab es bereits 28 Modelle.

Aus Bakelit wurden Trichter und Seifendosen gefertigt; als Industrieaufträge produzierte man zudem Radioknöpfe, Zahnbürstengriffe sowie unter anderem Strumpfhalter‑Schnallen und Handtaschenknöpfe.

Der Mitarbeiter‑Veteran Paavo Sivenius war bereits 1945 zu Plastex gekommen. Er erinnert sich an das alte Plastex und besonders an die Bakelit‑Abteilung: „Es gab keinerlei Möglichkeit, sich vor dem Staub zu schützen; die Hitze war groß und der Geruch stark. Als ich nach Hause kam, hieß es, ich würde wie ein Pferdestall riechen. Bakelit war schrecklich schwarz und staubig; Schweiß und Schmutz flossen nur so. Heute ist es sauber, und die Materialien haben sich völlig verändert.“

Martti Hermunen hat Erinnerungen an die Kämmaschine: „Es gab zwei Kämmaschinen. Die Kämme wurden aus einem Material gemacht, das dem ähnelt, was wir hier heute verwenden; wenn ich mich recht erinnere, nannte man es Celluloid. Auch das konnte gemahlen und wiederverwendet werden. Die Nachfrage nach Kämmen war so riesig, dass, sobald man sie fertig bekam, sie schon weg waren. Dann kamen kleine Handmaschinen wie Flachsbrecher. Auf ihnen machten wir alle möglichen Abzeichen – Maifeier‑Abzeichen –, Schnallen, Knöpfe, Fingerhüte und anderen kleinen Krimskrams.“

Pentti Laiho erinnert sich, dass es in jenen Jahren in der Werkzeugabteilung zwei Graviermaschinen und drei Graveure gab, die im Schichtbetrieb bis zu 20 neue kleine Formen im Monat schufen.

1948 gab es bereits 47 Beschäftigte, und im Laufe des Jahres wurden in drei Schichten insgesamt fast 100.000 Arbeitsstunden geleistet.

Nach dem Jahresbericht 1948 erwirtschaftete Plastex Gewinn, zahlte Dividenden an seine Eigentümer und spendete eine beträchtliche Summe – über zwei Millionen Mark – an die Technische Hochschule als Grundstock „für Studien und Forschung zur Entwicklung und Förderung der Kunststoffbranche, insbesondere ihres thermoplastischen Bereichs“. Die Spende entsprach etwa einem Fünftel der gesamten jährlichen Lohnsumme des Unternehmens.

„Ist Ihre Küche schon plastexiert?“

Zu Beginn der 1950er Jahre verschlechterte sich die Konjunktur, und Rohstoffe waren weiterhin äußerst schwer zu beschaffen. In der Folge sank der Umsatz der gesamten Kunststoffindustrie. Der Umsatz von Plastex fiel um 25 % gegenüber dem Vorjahr.

In dieser Phase beschloss Olavi Tarkko, Plastex aufzugeben, nachdem er das Unternehmen sieben Jahre lang geführt und entwickelt hatte. Neue Eigentümer wurden der Chemieprofessor und Leiter der Chemieabteilung des Staatlichen Technischen Forschungszentrums, Olli Ant‑Wuorinen, mit 26 % der Anteile; weitere 26 % hielten Aarne und Pauli Mutakallio, damalige Eigentümer der Lahti Rautateollisuus. Ein drittes gleich großes Paket besaß der Diplom‑Ingenieur Harry Schumacher, der Geschäftsführer (toimitusjohtaja) wurde. Die restlichen Aktien gehörten zwei schwedischen Ingenieuren.

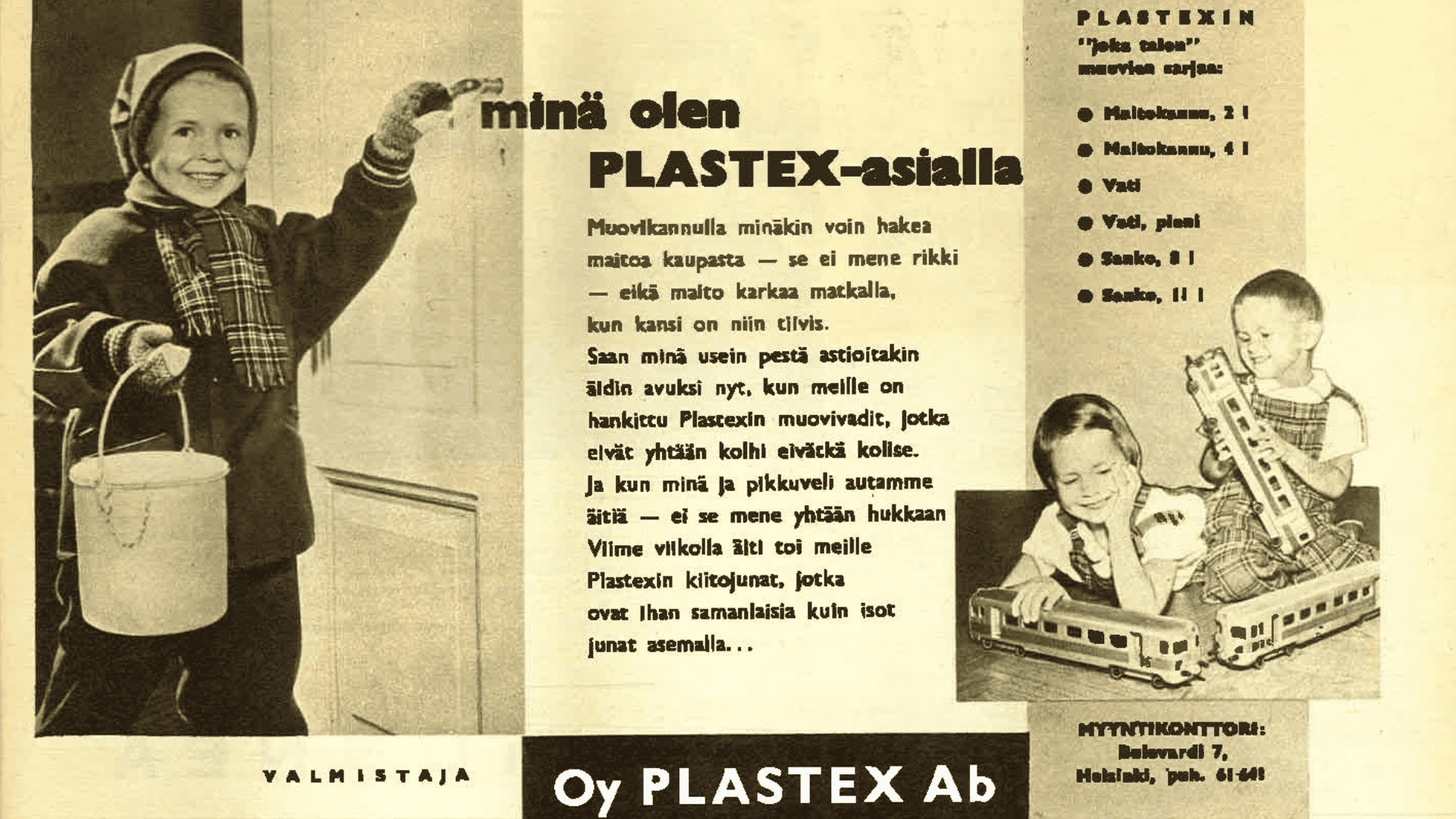

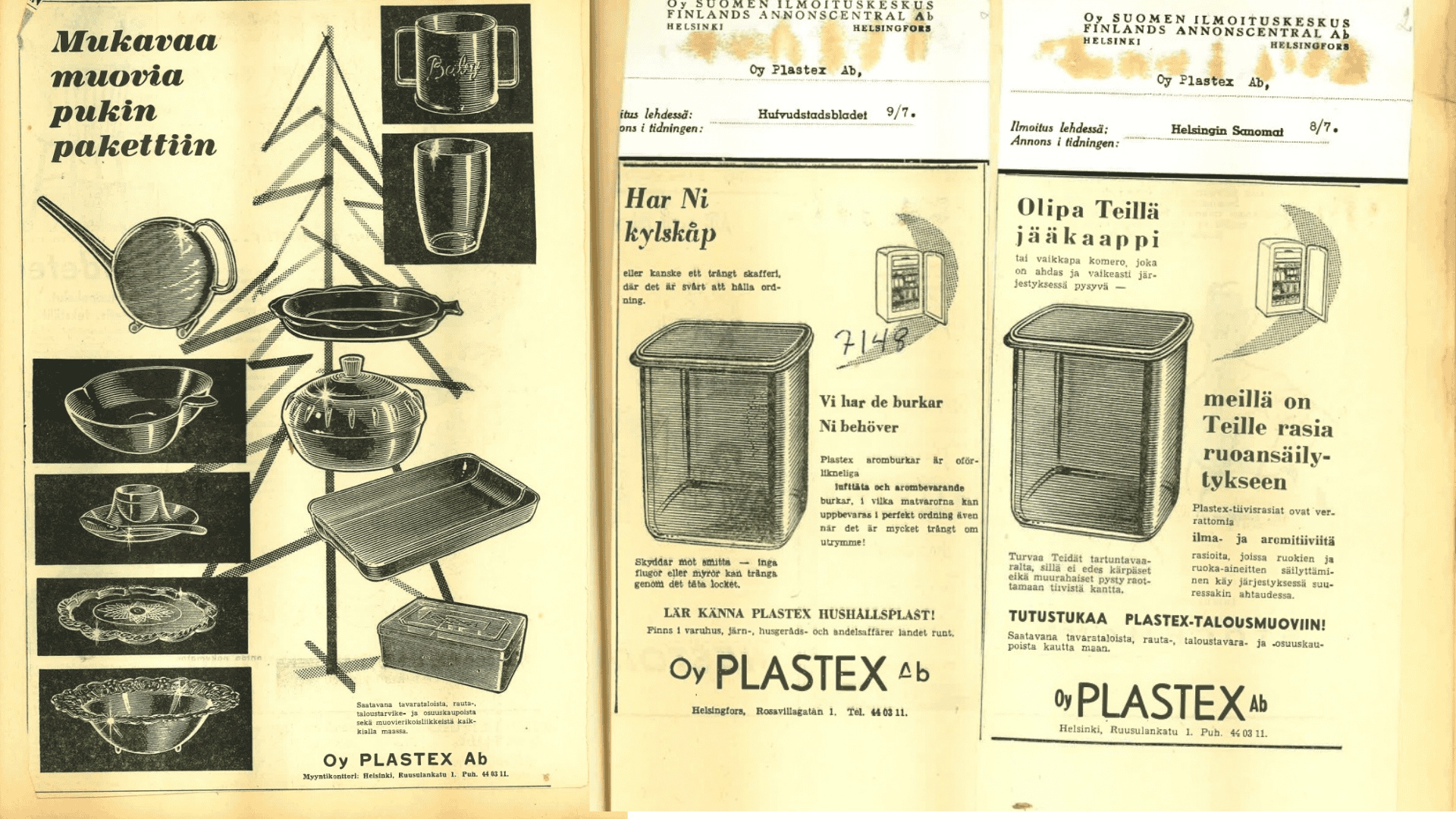

Der Bau einer neuen Fabrik begann unmittelbar nach dem Aktienkauf im Jahr 1953, und gleichzeitig startete in Finnland eine beispiellose Werbekampagne für Kunststoffprodukte.

„Amerikanisieren auch Sie Ihr Zuhause mit Plastex‑Geschirr. Schnelligkeit, Bequemlichkeit und Zweckmäßigkeit für die wichtigste Werkstatt des Hauses – die Küche. Amerika ist führend bei Küchenerfindungen. Schaffen Sie sich Ihre eigene, praktische Amerikaküche …“ Solch schwungvolle Werbetexte erschienen in großen Anzeigen in Helsingin Sanomat, Uusi Suomi und Hufvudstadsbladet.

In Ausgabe 4/53 der Zeitschrift Hopeapeili bezeugt eine Mutter bereits in der Anzeige: „Jetzt ist mein Problem gelöst. In meiner Küche habe ich ein ebenso gutes System wie auf meinem Schreibtisch im Büro. Alles in Griffweite! Das ist das Prinzip der Plastex‑Haushaltskunststoffe.“

Ein Jahrzehnt der Entwicklung

Verkaufsschlager des Jahres 1954 waren ein Spielzeugauto, ein Kamm, ein Waschbecken, ein Messerfach, ein Wasserkrug und Sonnenbrillen für Kinder. Mit neuen, in der eigenen Werkstatt hergestellten Formen entstanden zudem unter anderem ein Schnapsglas, ein Puppenkopf und eine blinkende Pistole, die mit dem Morsealphabet als Zugabe verkauft wurde. Der Umsatz stieg 1954 um mehr als ein Drittel, und der Rohstoffverbrauch nahm um mehr als die Hälfte zu.

Parallel zur flotten Werbung und dem wachsenden Sortiment entstand zwischen 1954 und 1955 am Hang beim Bahnhof Lohja ein neues Fabrikgebäude, in dem für nahezu jedes nach dem Krieg in Europa erfundene Kunststoff‑Fertigungsverfahren eine eigene Abteilung eingerichtet wurde. Ein Grund für die Vielzahl der Linien war, dass damals Rohstofflizenzen jeweils getrennt pro Linie vergeben wurden und die Kunststoffindustrie bis in die 1960er Jahre unter Rohstoffmangel litt. Die Verhandlungen mit den Lizenzbehörden waren so wichtig, dass Plastex auch eine Zentrale am Bulevardi in Helsinki einrichtete, um in ihrer Nähe zu sein.

Anfang der 1950er Jahre waren die meisten Maschinen von Plastex Eigenkonstruktionen. Mit ihnen wurden unter anderem Kunststoffschläuche, Nylongarn, Angelschnur und – auf einer selbstgebauten Maschine – Kunststofffolie hergestellt, vermutlich erstmals in Finnland. Die Produktion dieser Artikel wurde jedoch eingestellt, als 1956–57 der Import billiger ausländischer Ware liberalisiert wurde.

Lernen vom Glasblasen

Pentti Laiho erinnert sich, wie im Frühjahr 1952 bei Plastex der erste in Finnland im Blasverfahren hergestellte Kunststoffballon gefertigt wurde. „Das damalige Personal besuchte die Glasfabrik Karhula, um das Glasblasen zu beobachten. Die dort gesehene Technik wurde dann auf die Herstellung von Kunststoffflaschen übertragen. Noch im selben Frühjahr wurde eine Blasmaschine gebaut, in der ein Extruder von Reifenhäuser verwendet wurde. Damit wurden Kunststoffflaschen von drei bis fünf Litern geblasen. Die Form für die erste Flasche bestand aus Eichenholz.“

Finnlands größte Spritzgießmaschine kam 1954 zu Plastex. Zu den Erfolgsartikeln dieser amerikanischen HPM‑Maschine zählten unter anderem Kunststoff‑Eimer.

Das niederländische Cipax‑Patent ermöglichte die Herstellung großer Kunststofftanks mit einem Volumen von bis zu 1.600 Litern, und mit dem dänischen Rotaflex‑Patent wurden Ende der 1950er Jahre Wohnungen mit Kunststofflampenschirmen und Papierkörben ausgestattet.

Die Krise von Plastex

Als man versuchte, alles gleichzeitig weiterzuentwickeln, ging das Geld aus.

1960 waren die Eigentümer von Oy Plastex Ab mit dem Ergebnis unzufrieden und beschlossen, einen neuen Vertriebsleiter einzustellen. Die Stelle erhielt der 32‑jährige Erkki Ant‑Wuorinen. Vier Jahre zuvor hatte er ein Einzel‑ und Großhandelsgeschäft im Kunststoffbereich gegründet. Er kannte die Produkte von Plastex und glaubte an sie.

Innerhalb von zwei Monaten stiegen die Verkäufe rasch, doch es wurde auch klar, dass sich das Unternehmen in schlechter finanzieller Verfassung befand. Während der Auslandsreise des Geschäftsführers setzten die Gläubiger den Vertriebsleiter unter Druck: „Es blieb nichts anderes übrig, als eine außerordentliche Hauptversammlung einzuberufen und den Eigentümern von der Finanzkrise zu berichten.“

Erkki Ant‑Wuorinens zweimonatige Zeit als Vertriebsleiter endete – und sein 25‑jähriger Weg als Geschäftsführer von Oy Plastex begann.

Sanierung

Die Zentrale am Bulevardi in Helsinki wurde geschlossen und nach Lohja an das Werk verlegt. Werbung wurde eingestellt. Die Belegschaft wurde von 150 auf 70 Beschäftigte reduziert. Auch das Büropersonal wurde verringert; von 25 Angestellten blieben sieben. Von sieben Vertriebsmitarbeitern blieb einer.

Die Buchhaltung wurde gründlich erneuert, und die Geschäftsvorfälle wurden täglich überwacht. Erkki Ant‑Wuorinen sagt, es erscheine ihm unbegreiflich, wie Unternehmen in früheren Jahrzehnten ohne präzise Kontrolle arbeiten konnten.

„Ich bekomme täglich alle Kontrollzahlen aus dem Werk und der Buchhaltung. Wenn ich nicht vor Ort bin, erhalte ich sie per Telefax überallhin.“

Verwaltungsleiterin Elma Virto wurde 1963 Hauptbuchhalterin von Oy Plastex Ab; damals liefen die Sanierungs‑ und Rationalisierungsmaßnahmen der 1960er Jahre auf Hochtouren.

„Die Verwaltung wurde gerade neu geordnet. Hier gab es zu viele Leute – zu viele Chefs und deren Untergebene. Das waren oft schmerzhafte Einschnitte, aber notwendig. Dank ihnen begann das Unternehmen zu genesen. Es kam auch der erste Computer ins Haus – eine halbautomatische Buchungsmaschine –, der zunächst mit Misstrauen betrachtet wurde. Doch Computer wurden dann zu unschätzbaren Hilfsmitteln. Die Maschinen haben die Routinearbeit erleichtert und die Arbeitsleistung für andere Aufgaben erhöht. Sie haben die Arbeit beschleunigt und genauere Informationen leichter zugänglich gemacht. Wir haben jetzt bereits unseren dritten Computer mit Bildschirmterminals“, berichtet Elma Virto.

Fokus auf Blasformen und Spritzgießen

Als Erkki Ant‑Wuorinen bei Plastex anfing, hatte das Werk zehn Produktionslinien. Die Fertigungsverfahren umfassten Folienblasen, Kunststoffschläuche, Vakuumformen, Rotaflex, Sintern, Schrumpfschläuche, Flaschenblasformen und Spritzgießen. Im Zuge der Rationalisierung wurden alle anderen Tätigkeiten eingestellt und der Fokus nur auf Sintern, Blasformen und Spritzgießen gelegt. Die Maschinenparks der Blas‑ und Spritzgießabteilungen wurden erneuert.

„Man musste versuchen vorherzusagen, welche Abteilungen eine Zukunft haben würden. Ich habe klargestellt, welche unsere stärksten Bereiche waren, und natürlich war das Blasformen von Kunststoffflaschen der beste, denn in diesem Bereich waren wir noch allein am Markt. Wir beschlossen, das Blasverfahren als Hauptfertigungsmethode zu wählen. Eng damit verbunden ist das Spritzgießen für die Herstellung von Verschlüssen und Deckeln. Mit demselben Verfahren stellen wir auch Haushaltskunststoffe her.“

Auch die Abteilungen für Formkonstruktion und ‑reparatur blieben bei Plastex, denn Maschinen benötigen Wartung und Reparatur, und die Entwicklung neuer Produkte erfordert Produktentwicklung und Formenbau.

„Unser Produktionsprinzip lautet, dass das Unternehmen nichts herstellt, was bereits eine andere finnische Fabrik produziert. Wenn ein Produkt aufgrund des Wettbewerbs unter die Rentabilitätsgrenze fällt, wird seine Fertigung sofort eingestellt, und es werden neue Produkte gesucht“, sagt Erkki Ant‑Wuorinen. Zum Wettbewerb zwischen Unternehmen bemerkt er: „Finnische Unternehmer sollten vor allem den Wettbewerb mit ausländischen Unternehmen suchen.“

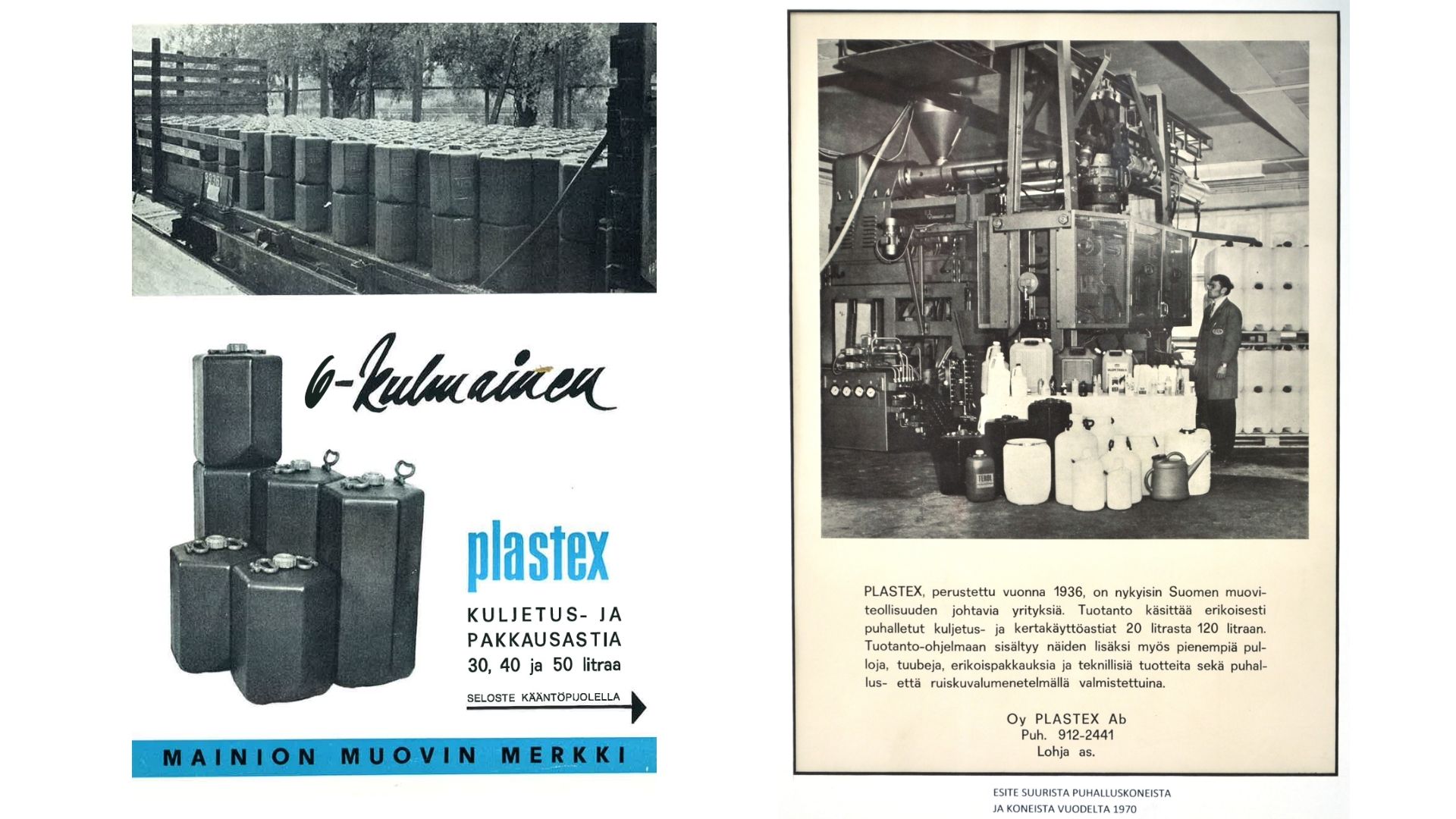

Massenproduktion von Blasformartikeln

Auf seiner ersten Informationsreise in die europäische Kunststoffindustrie besuchte Erkki Ant‑Wuorinen in Deutschland eine kleine Werkstatt, in der ein Maschinenbauer namens Martin Rudolph große Blasformmaschinen als Unikate herstellte. Das Geschäft wurde sofort abgeschlossen. Erkki Ant‑Wuorinen berichtet: „Die Blasformmaschine von Martin Rudolph erwies sich als unersetzliche Allzweckmaschine und amortisierte sich schnell. Unter anderem ersetzte Hankkija alle als Säurebehälter verwendeten Glasballons durch unsere Kunststoffgefäße.“

Dieser sechseckige Kanister erwies sich in Tests als säurebeständig, weshalb ihn die Eisenbahnbehörden empfahlen. 1962 wurde er in Verpackungswettbewerben als hochwertiges Behältnis für anspruchsvolle Transporte ausgezeichnet.

In den 1960er Jahren umfasste die Serienproduktion auch Flaschen verschiedener Größen – bis hin zu 50‑Liter‑Transportbehältern – sowie Gießkannen, über die die Kauppalehti am 19. Juli 1968 berichtete. Von Plastex hieß es, es sei in den schwedischen Markt vorgedrungen: „Plastex gewann die Ausschreibung des Kooperativa Förbundet und erhielt einen Großauftrag – insgesamt 60.000 Gießkannen. Plastex’ Verkaufsargumente waren die kühne orange Farbe und die hohe Qualität.“

In den 1970er und 1980er Jahren entwickelte Oy Plastex Ab seine Produktion weiter, erneuerte den Maschinenpark und erweiterte die Produktionslinien. In dieser Zeit etablierte sich das Unternehmen dank aktiver Produktentwicklung als einer der bedeutendsten Hersteller von Kunststoff‑Haushaltswaren in Finnland – und zunehmend auch im Ausland.

Zu den wichtigsten Produktgruppen im Bereich der Blasformartikel wurden verschiedene Transportbehälter, insbesondere für Gefahrstoffe, sowie Verpackungen für die technisch‑chemische und die Lebensmittelindustrie.

Gegenwart und Zukunft

Heute ist Plastex ein finnisches Familienunternehmen im Besitz der Familie Ant‑Wuorinen und wird von Lauri und Arto Ant‑Wuorinen geführt. Der Schwerpunkt der Kompetenz liegt im Blasformen, und Plastex bedient Kunden in ganz Europa mit einem wachsenden Fokus auf den Export. Die Mission ist einfach: Wir verbinden nordische Zuverlässigkeit mit agiler Fertigung, damit Produkte sicher und hochwertig sind – jedes Mal.

Finnish

Finnish English

English  France

France